Bericht über ¼ x 28 Spezialkegel-Schmiernippel

Bericht über ¼ x 28 Spezialkegel-Schmiernippel

Kingfisher erhielt von drei Wettbewerbern Muster von Spezialkegel-Schmiernippeln ¼ x 28. Diese Nippel scheinen kaltgeschmiedet (und nicht maschinell bearbeitet) zu sein und haben daher abgerundete Ecken am Sechseck und eine konkave Kugelrückschlagfläche.

Da die Ecken des Sechsecks abgerundet und nicht richtig geformt waren, war es schwierig, die Sechseckabmessungen zu messen. Die abgerundeten Ecken können sich beim Einschrauben einer Stecknuss als nachteilig erweisen. Die meisten Stecknüsse und Schraubenschlüssel werden zum Einschrauben über die Ecken des Sechsecks angesetzt.

Die Gewinde sind gerollt (nicht geschnitten), wodurch an der Oberseite des Gewindes ein leichter Hinterschnitt entsteht. Die mitgelieferten Fittings hatten einen Schaftdurchmesser von 0,248″–0,249″.

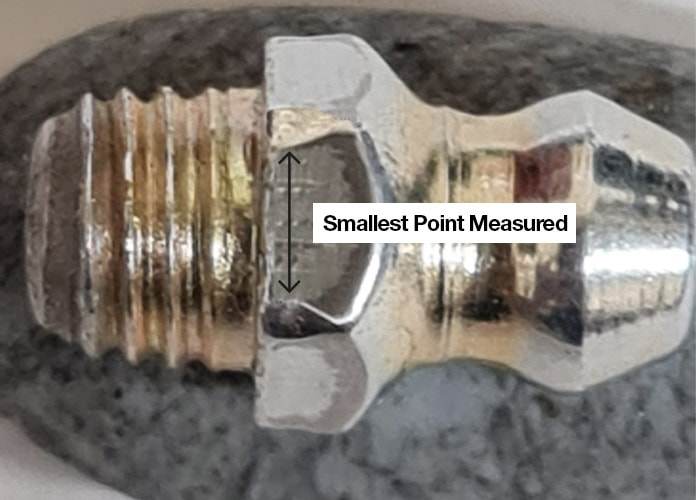

Das Bild zeigt die konkave Kugelfläche. An der Seite des Kopfes befindet sich außerdem eine Kerbe, die offenbar während der Herstellung entstanden ist, da die Beschichtung unbeschädigt ist. Die Kugelfläche sollte flach sein, um die Ansammlung von Verunreinigungen auf dieser Oberfläche zu reduzieren, die beim Schmieren in die Armatur gelangen könnten.

Bemerkenswert ist auch, dass die gelbe Farbe der Beschichtung an den freiliegenden Oberflächen abgerieben ist.

Die Fittings wurden auf 85–88 HR15N gehärtet, die Lippe scheint jedoch nachträglich aufgeweicht worden zu sein, um das Umklappen zur Befestigung der Feder zu erleichtern. (Das Ende des Fittings ist verfärbt, was auf Hitzeeinwirkung hindeutet.) Dies könnte auch die ersten Gewindegänge erweichen, was die Fähigkeit des Fittings beeinträchtigen könnte, ein Gewinde in einem Loch zu bilden.

Die Armaturen wurden mit Fett getestet. Die Öffnungsdrücke lagen bei 60, 70 und 240 psi, was einen großen Bereich darstellt, der auf eine inkonsistente Herstellung hindeutet, und 60/70 psi ist für eine Hydraulikarmatur eher niedrig.

Die Armaturen haben den in SAE J534 festgelegten Dichtheitstest bestanden.

Als die Armaturen mit einem Hochdruckfett von 8.000 psi (dem Druck, mit dem Kingfisher testet) getestet wurden, brachen beide Federn zusammen. Dies ist ein kritischer Fehler.

Die andere Armatur wurde gemäß SAE J534 einem Hochdrucktest mit 5.000 psi unterzogen. Auch hier ist die Feder gebrochen.

Bild der Schmiernippel nach dem Hochdrucktest, das zeigt, dass die Kugeln nicht wieder in Position sind. Die beiden Nippel auf der linken Seite wurden bei 8000 psi getestet und der rechte bei 5000 psi.

Bericht über importierte Schmiernippel

Erkenntnisse von Kingfishers zu importierten Schmiernippeln

Es wurden Proben importierter Schmiernippel entnommen, die als günstigere Alternative zu Kingfisher angeboten werden. Diese Teile (1/8" x 28 BSP Straight) wurden untersucht und folgendes festgestellt:

- Die Teile wurden nicht gehärtet. Sie sollten einsatzgehärtet sein.

- Einige Gewinde waren im 1/8×28 BSPF-No/Go-Messgerät sehr locker. Dies kann zu Undichtigkeiten im Gewindebereich führen.

- Der Flankenwinkel des Gewindes betrug 60°-65° (es sollten 55° sein)

- Die Schaftlänge gegenüber DIN71412 war mit 4,5mm zu kurz (es sollten 5,0-5,5mm sein)

- Die Lippe war im Vergleich zur DIN71412 mit über 1 mm zu lang (sie sollte weniger als 0,7 mm betragen)

- Die Kanten der Teile sehen sehr abgerundet aus, als ob sie lange Zeit in Säure gelegen hätten (möglicherweise als sie im Rahmen des Beschichtungsprozesses gereinigt wurden).

Bei einem Fetttest an zwei Teilen stellte sich heraus, dass der Öffnungsdruck von anfänglich 230 psi und 160 psi auf 150 psi und 60 psi abfiel. Nach einem Hochdrucktest bei 8000 psi könnte ein solcher starker Abfall darauf hinweisen, dass die Feder bei wiederholtem Gebrauch versagen könnte.

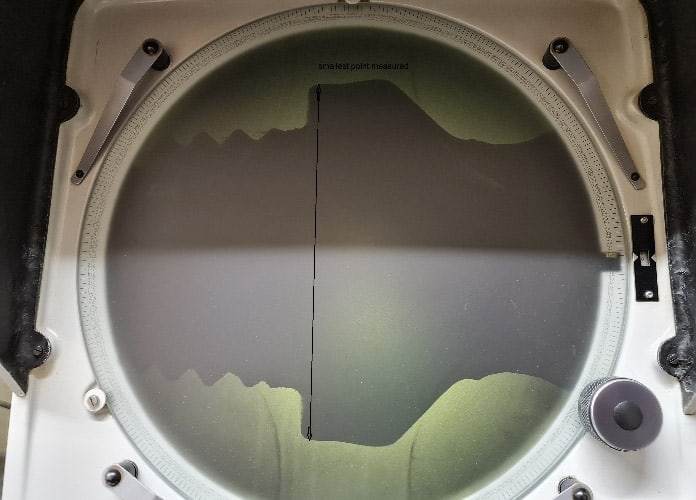

Bei der Dichtheitsprüfung der beiden Teile mit 5000 psi trat bei einem Teil das gesamte Fett an der Kugel vorbei aus. Beim anderen Teil trat Fett aus dem Hals aus! Beim Zerlegen dieses Teils stellte sich heraus, dass die Kugelrückschlagklappe zwar mittig saß, die Innenbohrung jedoch sehr außermittig war und die Halswand sehr dünn und gerissen war.

Dieser Fehler kann schwerwiegende Folgen haben. Wenn der Kopf beim Schmieren bei Drücken von bis zu 8000 psi vollständig abbricht, kann das dabei freigesetzte Fett schwere Verletzungen verursachen.

Die Innenbohrung war sehr außermittig und die Halswand war sehr dünn und hatte Risse.

Drei weitere Armaturen wurden zerlegt und bei zwei weiteren Armaturen stellte sich heraus, dass die Bohrungen schlecht waren.

Die Verarbeitung einiger Armaturen war äußerst schlecht. Bemerkenswert ist auch, dass die Kugelflächen dieser Teile sehr dünn oder gar nicht vorhanden sind.